Esiteks on pinnaviimistlus ja pinnakaredus sama mõiste ning pinnaviimistlus on pinnakareduse teine nimetus. Pinnaviimistlust pakutakse vastavalt inimeste visuaalsele vaatepunktile, pinna karedust aga pinna tegelikule mikroskoopilisele geomeetriale. Seoses rahvusvahelise standardiga (ISO) võttis Hiina pärast 1980. aastaid kasutusele pinnakareduse ja kaotas pinnaviimistluse. Pärast pinnakareduse riiklike standardite GB3505-83 ja GB1031-83 väljakuulutamist pinnaviimistlust enam ei kasutata.

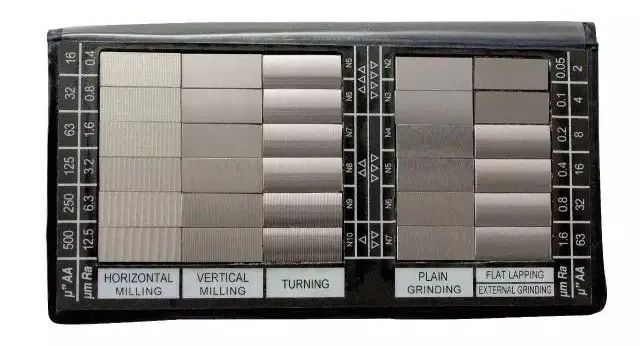

Pinnaviimistluse ja pinnakareduse kohta on olemas vastav võrdlustabel. Karedusel on mõõtmise arvutamise valem, samas kui siledust saab võrrelda ainult näidismõõturiga. Seetõttu on karedus teaduslikum ja rangem kui siledus.

Pinna läige näitab valguse hajutatud peegelduse intensiivsust objekti pinnal. Palja silmaga, kui pinna hajus peegeldus on tugev, on see peegliefektile lähemal ja läige on kõrge. Vastupidi, kui pinna hajutatud peegeldus on nõrk, on läige madal, mistõttu läiget nimetatakse ka peegelläikeks. Pinna läiget mõjutavad tegurid on seotud pinna füüsikaliste omadustega ja pinnal kasutatavate materjalide keemiliste omadustega. Eseme pinna peegelläike tuvastamise meetod eeldab pinnaläikemõõturi kasutamist.

Pinna karedus viitab väikeste vahekauguste ebatasasusele ning väikestele tippudele ja orgudele töödeldud pinnal. Kahe tipu või kahe oru vaheline kaugus (lainekaugus) on väga väike (alla 1 mm), mis kuulub mikroskoopilise geomeetrilise kuju vea alla. Mida väiksem on pinna karedus, seda siledam on pind.

Pinna karedus kujuneb tavaliselt kasutatavast töötlemismeetodist ja muudest teguritest, nagu hõõrdumine tööriista ja detaili pinna vahel töötlemise ajal, pinnametalli plastiline deformatsioon laastude eraldamisel ja kõrgsageduslik vibratsioon protsessis. süsteem. Töötlemismeetodite ja tooriku materjalide erinevuste tõttu on töödeldud pinnale jäetud jälgede sügavus, tihedus, kuju ja tekstuur erinev.

Pinna karedus on tihedalt seotud mehaaniliste osade sobivuse, kulumiskindluse, väsimustugevuse, kontaktjäikuse, vibratsiooni ja müraga ning sellel on oluline mõju mehaaniliste toodete kasutusiga ja töökindlus. Ra-d kasutatakse üldiselt märgistamiseks.

Pinna kareduse mõju detailidele avaldub peamiselt järgmistes aspektides: Mida karedam on pind, seda väiksem on kokkusobivate pindade efektiivne kontaktpind, seda suurem on rõhk, seda suurem on hõõrdetakistus ja kiirem kulumine.

Xinfa CNC-tööriistadel on hea kvaliteet ja madal hind. Üksikasjade saamiseks külastage:CNC-tööriistade tootjad – Hiina CNC-tööriistade tehas ja tarnijad (xinfatools.com)

Mõju sobivuse stabiilsusele Kliirensi sobivuse korral, mida karedam on pind, seda lihtsam on seda kuluda, mistõttu vahe suureneb tööprotsessi käigus järk-järgult; interferentsi sobivuse jaoks, kuna mikroskoopilised kumerad piigid pigistatakse kokkupaneku ajal tasaseks, väheneb tegelik efektiivne interferents ja väheneb ühenduse tugevus.

Väsimustugevuse mõjutamine Karedate osade pinnal on suured lohud, mis on tundlikud pingekontsentratsioonile nagu teravad sälgud ja praod, mõjutades seega detailide väsimustugevust.

Korrosioonikindluse mõjutamine Karedad osad hõlbustavad söövitavate gaaside või vedelike tungimist läbi pinnal olevate mikroskoopiliste orgude metalli sisemisse kihti, põhjustades pinna korrosiooni.

Mõjutab tihendust Karedad pinnad ei saa tihedalt kokku sobituda ning gaasid või vedelikud lekivad läbi kontaktpindade vahede.

Kontaktjäikuse mõjutamine Kontaktjäikus on detaili liitepinna võime vastu pidada kontaktide deformatsioonile välisjõudude mõjul. Masina jäikus sõltub suurel määral osade vahelisest kontakti jäikusest.

Mõõtmistäpsuse mõjutamine Detaili mõõdetud pinna ja mõõtevahendi mõõtepinna pinnakaredus mõjutab otseselt mõõtetäpsust, eriti täppismõõtmisel.

Lisaks mõjutab pinna karedus erineval määral kattekihti, soojusjuhtivust ja kontakttakistust, detaili peegeldusvõimet ja kiirgusvõimet, vastupidavust vedelike ja gaaside voolule ning voolu voolule juhi pinnal. .

Postitusaeg: 03.09.2024