Kuigi see on vaid üks osa palju suuremast süsteemist, mängib nii robot- kui ka poolautomaatsete gaasikaarkeevituspüstolite (GMAW) kontaktotsak kriitilist rolli hea keevisõmbluse kvaliteedi tagamisel. See võib mõõdetavalt mõjutada ka teie keevitusoperatsiooni tootlikkust ja kasumlikkust – üleliigse ümberlülituse tõttu tekkivad seisakud võivad kahjustada läbilaskevõimet ning tööjõu- ja laoseisukulusid.

Kontaktotsaku peamised funktsioonid on juhtida keevitustraadi ja juhtida keevitusvoolu juhtmele, kui see läbib ava. Eesmärk on lasta traat sujuvalt läbi kontakti otsa, säilitades samal ajal maksimaalse kontakti. Parimate tulemuste saavutamiseks on oluline kasutada rakenduse jaoks õiget suurust või sisediameetrit (ID). Nii keevitustraat kui ka keevitusprotsess mõjutavad valikut (joonis 1).

Keevitustraadi mõju kontaktotsa suurusele

Kolm keevitustraadi omadust mõjutavad otseselt kontaktotsa valikut konkreetse rakenduse jaoks:

▪ Traadi tüüp

▪ Traadivalu

▪ Traadi kvaliteet

Tüüp -Kontaktotsiku tootjad soovitavad tavaliselt vastavate juhtmete jaoks standardse (vaikimisi) suurusega kontaktotsikuid, näiteks kontaktotsikut xxx-xx-45 0,045-tollise juhtme jaoks. Mõnel juhul võib siiski olla eelistatav kontaktotsa traadi läbimõõduga ala- või ülemõõt.

Keevitustraatide standardsed tolerantsid varieeruvad olenevalt tüübist. Näiteks American Welding Society (AWS) kood 5.18 võimaldab ± 0,001 tolli. tolerants 0,045 tolli kohta. täisjuhtmed ja ± 0,002 tolli. tolerants 0,045 tolli kohta. torukujulised juhtmed. Toru- ja alumiiniumtraadid, mis on pehmed, toimivad kõige paremini standardsete või liiga suurte kontaktotstega, mis võimaldavad neil läbida minimaalse etteandejõuga ja ilma etteanturi või keevituspüstoli sees paindumise või paindumiseta.

Tahked juhtmed, vastupidi, on palju jäigemad, mis tähendab vähem söötmisprobleeme, võimaldades neid siduda alamõõduliste kontaktotsadega.

Cast-Kontaktotsa üle- ja alamõõdu põhjus ei ole seotud mitte ainult traadi tüübiga, vaid ka selle valandi ja spiraaliga. Valatud viitab traadiaasa läbimõõdule, kui pakendist on välja võetud tükk traati ja asetatud tasasele pinnale – sisuliselt traadi kõverus. Valu tüüpiline lävi on 40–45 tolli; kui traat on sellest väiksem, ärge kasutage alamõõdulist kontaktotsikut.

Heeliks viitab sellele, kui palju traat sellest tasasest pinnast üles tõuseb ja see ei tohiks üheski kohas olla suurem kui 1 tolli.

AWS esitab nõuded traadivalule ja spiraalile kvaliteedikontrollina, et tagada saadaoleva traadi etteandmine viisil, mis soodustab head keevitusjõudlust.

Ligikaudne viis traadi koguarvu saamiseks on pakendi suurus. Hulgipakenditesse (nt trumlisse või rullikusse) pakitud traat võib säilitada suurema valatud või sirgema kontuuri kui pooli või mähisesse pakitud traat.

"Sirge traat" on lahtiselt pakitud juhtmete tavaline müügiargument, kuna sirget traati on lihtsam ette anda kui kõverat traati. Mõned tootjad väänavad traati ka trumlisse pakkides, mistõttu tekib traat pakendist väljastamisel silmuse asemel siinuslaine. Nendel juhtmetel on väga suur kiht (100 tolli või rohkem) ja neid saab siduda alamõõduliste kontaktotstega.

Väiksemalt poolilt etteantud traat kipub aga olema rohkem väljendunud – umbes 30-tolline. või väiksema läbimõõduga – ja tavaliselt on vajalik standardne või suurem kontaktotsa suurus, et tagada sobivad söötmisomadused.

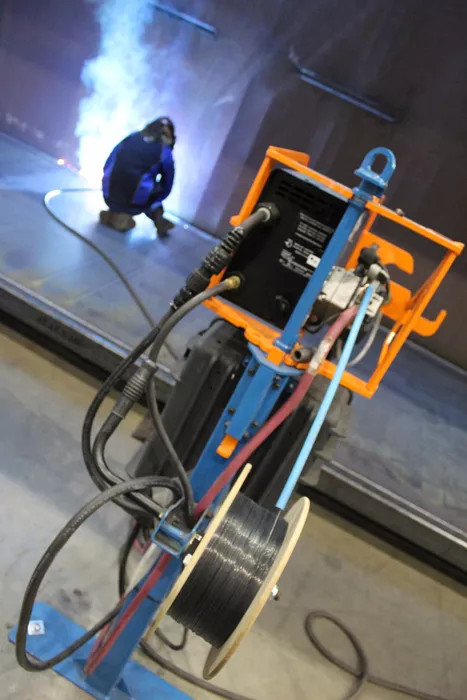

Joonis 1

Parimate keevitustulemuste saavutamiseks on oluline, et kontaktotsaku suurus oleks rakenduse jaoks õige. Valikut mõjutavad nii keevitustraat kui ka keevitusprotsess.

Kvaliteet -Traadi kvaliteet mõjutab ka kontaktotsa valikut. Kvaliteedikontrolli täiustused on muutnud keevistraatide välisläbimõõdu (OD) täpsemaks kui varasematel aastatel, nii et need söödavad sujuvamalt. Näiteks kvaliteetne täistraat tagab ühtlase läbimõõdu ja valu, samuti ühtlase vaskkatte pinnale; seda traati saab kasutada koos väiksema ID-ga kontaktotsaga, kuna traadi paindumise või murdumise pärast on vähem muret. Kvaliteetne torutraat pakub samu eeliseid koos siledate ja kindlate õmblustega, mis takistavad traadi avanemist söötmise ajal.

Ebakvaliteetne traat, mis ei ole valmistatud rangete standardite järgi, võib põhjustada kehva traadi etteandmise ja ebaühtlase kaare. Alamõõdulisi kontaktotsikuid ei soovitata kasutada suurte OD variatsioonidega juhtmetega.

Ettevaatusabinõuna, kui vahetate teist tüüpi või erinevat marki traati, on oluline kontaktotsaku suurus uuesti hinnata, et tagada soovitud tulemuste saavutamine.

Keevitusprotsessi mõju

Viimastel aastatel on tootmis- ja tootmistööstuses toimunud muutused toonud kaasa muutusi keevitusprotsessis ja kasutatava kontaktotsa suuruses. Näiteks autotööstuses, kus originaalseadmete tootjad kasutavad sõiduki massi vähendamiseks ja kütusesäästlikkuse parandamiseks õhemaid (ja tugevamaid) materjale, kasutavad tootjad sageli täiustatud lainekujuga toiteallikaid, nagu impulss- või modifitseeritud lühis. Need täiustatud lainekujud aitavad vähendada pritsmeid ja suurendada keevituskiirust. Seda tüüpi keevitus, mida tavaliselt kasutatakse robotkeevitusrakendustes, talub vähem kõrvalekaldeid protsessis ja nõuab kontaktotsikuid, mis suudavad täpselt ja usaldusväärselt edastada lainekuju keevitustraadile.

Tüüpilises impulsskeevitusprotsessis, kasutades 0,045 tolli. täistraat, tippvool võib olla suurem kui 550 amprit ja voolu kiirus võib olla suurem kui 1 × 106 amprit/sek. Selle tulemusena toimib kontakti tipp-juhtmeliides lülitina impulsi sagedusel, mis on 150 kuni 200 Hz.

Pulsskeevitusel on kontaktotsaku eluiga tavaliselt murdosa GMAW ehk konstantse pingega (CV) keevitamise omast. Soovitatav on valida kasutatava juhtme jaoks veidi väiksema ID-ga kontaktotsak, et tagada, et otsa/juhtme liidese takistus on piisavalt madal, et ei tekiks drastilist kaartekitust. Näiteks 0,045-tollise läbimõõduga täistraat sobiks hästi kontaktotsakuga, mille ID on 0,049–0,050 tolli.

Käsitsi või poolautomaatsed keevitusrakendused nõuavad õige kontaktotsa suuruse valimisel erinevaid kaalutlusi. Poolautomaatsed keevituspüstolid on tavaliselt palju pikemad ja keerukamate kontuuridega kui robotpüstolid. Tihti on ka suurem painutus kaelas, mis võimaldab keevitajal mugavalt keevisliitele ligi pääseda. Suure paindenurgaga kael loob läbisöömisel traadile tihedama kinnituse. Seetõttu on hea traadi sujuva etteandmise võimaldamiseks valida veidi suurema ID-ga kontaktotsik. See on tegelikult traditsiooniline kontaktotsa suuruste klassifikatsioon. Enamik keevituspüstoli tootjaid määravad oma kontaktotsa vaikimisi suuruse vastavalt poolautomaatsele rakendusele. Näiteks 0,045-tolline. läbimõõduga täistraat sobiks kontaktotsakuga, mille ID on 0,052–0,055 tolli.

Kontaktotsiku vale suuruse tagajärjed

Vale kontaktotsa suurus, olgu see siis liiga suur või liiga väike kasutatava traadi tüübi, valandi ja kvaliteedi jaoks, võib põhjustada ebaühtlast traadi etteandmist või halba kaare jõudlust. Täpsemalt võivad liiga väikese ID-ga kontaktotsikud põhjustada juhtme takerdumise ava sisse, mis põhjustab tagasipõlemist (joonis 2). See võib põhjustada ka lindude pesitsemist, mis kujutab endast traadisööturi veorullides olevat traadipudru.

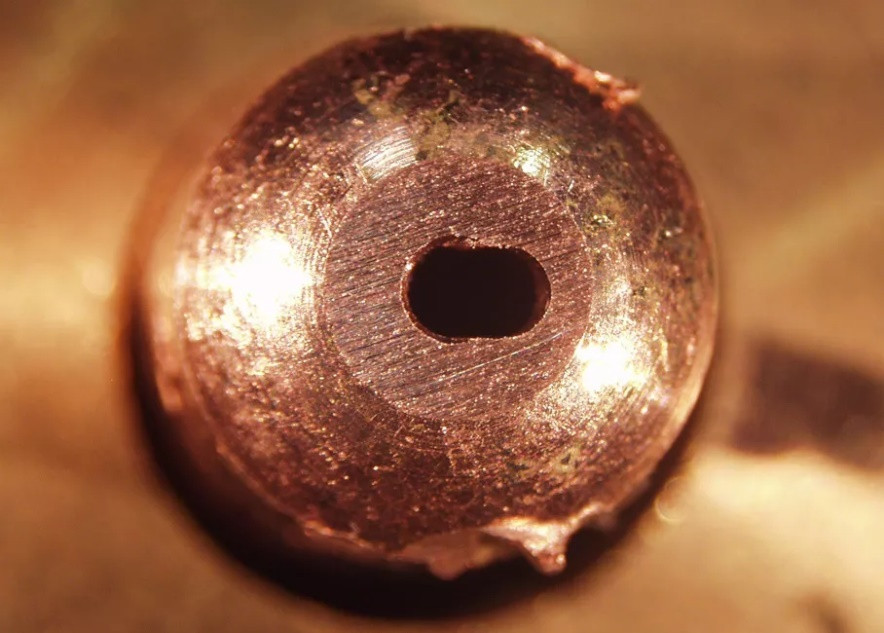

Joonis 2

Tagasipõlemine (traat kinni kiilunud) on üks levinumaid kontaktotsikute rikkeviise. Seda mõjutab oluliselt kontaktotsiku siseläbimõõt (ID).

Vastupidiselt võivad kontaktotsikud, mille ID on traadi läbimõõdu jaoks liiga suur, võimaldada traadil läbivajumisel liikuda. See ekslemine põhjustab kaare halva stabiilsuse, tugevaid pritsmeid, mittetäielikku sulandumist ja keevisõmbluse ebaühtlust ühenduskohas. Need juhtumid on eriti olulised agressiivse impulsskeevituse puhul; liiga suure kontaktotsa võtmeaugu (joonis 3) määr (kulumismäär) võib olla kaks korda suurem kui alamõõdulise kontaktotsa puhul.

Muud kaalutlused

Enne töö jaoks kontaktotsaku suuruse valimist on oluline keevitusprotsessist täielikult aru saada. Pidage meeles, et kontaktotsiku kolmas funktsioon on toimida keevitussüsteemi kaitsmena. Kõik keevitusahela jõuülekande probleemid kuvatakse (ja peaksid olema) esmalt näidatud kontaktotsa rikkena. Kui kontaktotsak ebaõnnestub ühes rakus teisiti või enneaegselt võrreldes ülejäänud taimega, vajab see rakk tõenäoliselt peenhäälestamist.

Samuti on hea mõte hinnata oma operatsiooni riskitaluvust; see tähendab, kui palju see maksab, kui kontaktnõuanne ebaõnnestub. Näiteks poolautomaatses rakenduses on tõenäoline, et keevitusoperaator suudab kiiresti tuvastada kõik probleemid ja asendada ebaõnnestunud kontaktotsaku säästlikult. Kuid robotkeevitusoperatsiooni korral on kontaktotsaku ootamatu rikke hind palju suurem kui käsitsi keevitamise korral. Sel juhul vajate kontaktotsikuid, mis toimivad usaldusväärselt kogu ajastatud kontaktotsa vahetamise vahelise perioodi jooksul, näiteks üks vahetus. Tavaliselt on tõsi, et enamiku robotkeevitusoperatsioonide puhul on kontaktotsaku pakutava kvaliteedi püsivus olulisem kui selle kestvus.

Pidage meeles, et need on ainult üldised reeglid kontakti otsa suuruse valimiseks. Õige suuruse määramiseks on oluline kontrollida tehases ebaõnnestunud kontaktotsikuid. Kui enamiku ebaõnnestunud kontaktotsikute sees on traat kinni kiilunud, on kontaktotsa ID liiga väike.

Kui enamikul ebaõnnestunud kontaktotsikutel pole juhtmeid, kuid on täheldatud kare kaaret ja keevisõmbluse halba kvaliteeti, võib olla kasulik valida alamõõdulised kontaktotsikud.

Joonis 3

Liigne lukuauk on ka üks levinumaid kontaktotsikute rikkeviise. Seda mõjutab oluliselt ka kontaktotsa siseläbimõõt (ID).

Postitusaeg: jaan-02-2023