Kitsas lõhekeevitusprotsess kuulub paksude toorikute sügava ja kitsa soone keevitusprotsessi. Üldiselt võib soone sügavuse ja laiuse suhe ulatuda 10-15-ni. Kui kasutatakse sukeldatud kaarekeevitusprotsessi, on probleem iga keevisõmbluse räbu eemaldamise ja räbu kesta eemaldamise probleem. Üldiselt sukeldatud kaarekeevitusprotsessid loodetakse, et räbu kest võib automaatselt maha kukkuda. Kui räbu kest ei saa automaatselt maha kukkuda, on väga keeruline käigu kest käsitsi eemaldada sügava ja kitsa soone jaoks, mille laius on ainult 20–30 mm. Sel põhjusel on inimesed alla sukeldatud kaarekeevitusprotsesside meetodite praktikast uurinud kitsa lõhe sukeldatud kaarekeevitusprotsessi meetodit, milles räbu kest võib automaatselt maha kukkuda - „kala skaala” keevisõmbluse kitsas lõhe sukeldatud kaarekeevitusprotsess.

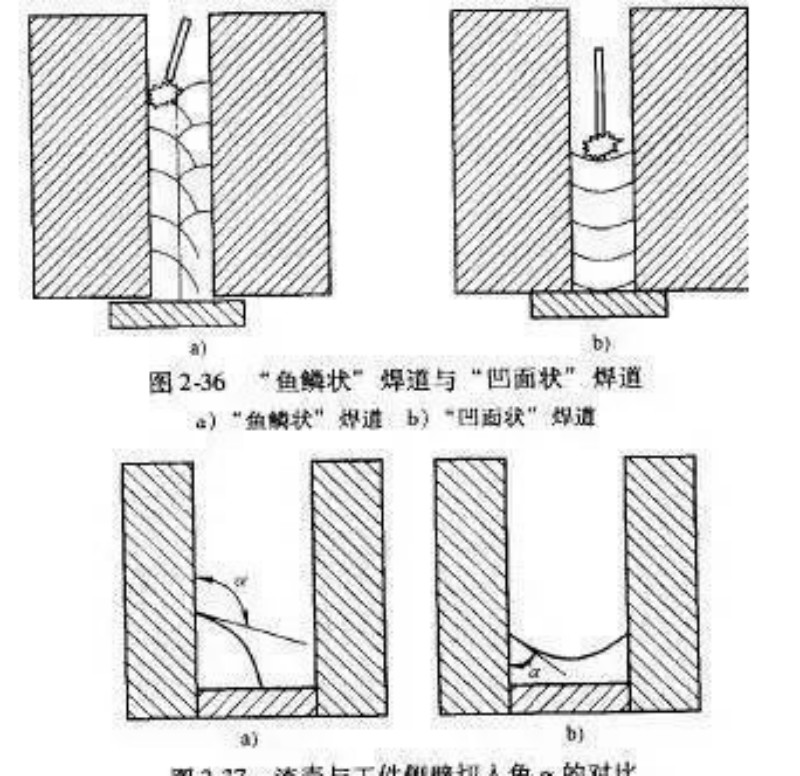

Erinevus selle “kalaskaala” keevisõmbluse ja “nõgusa” keevisõmbluse vahel (joonis 2-36) on see, et räbu kestal on erinevad pingepinged, mis on tingitud räbu kesta ja tooriku külgseina erinevate lõikenurkade tõttu (joonis 2 -37). „Kala skaala” keevisõmbluse pindpinevus võib panna räbu kest automaatselt maha; samas kui “nõgusa” keevisõmbluse pindpinevus paneb räbu kesta kindlalt kinni tooriku külgseinale. Ülaltoodud põhjuste põhjal ei tohiks kitsas lõhe sukeldatud kaarekeevitusprotsess kasutada „nõgusas” keevisõmblust, vaid peab kasutama keevisõmblust.

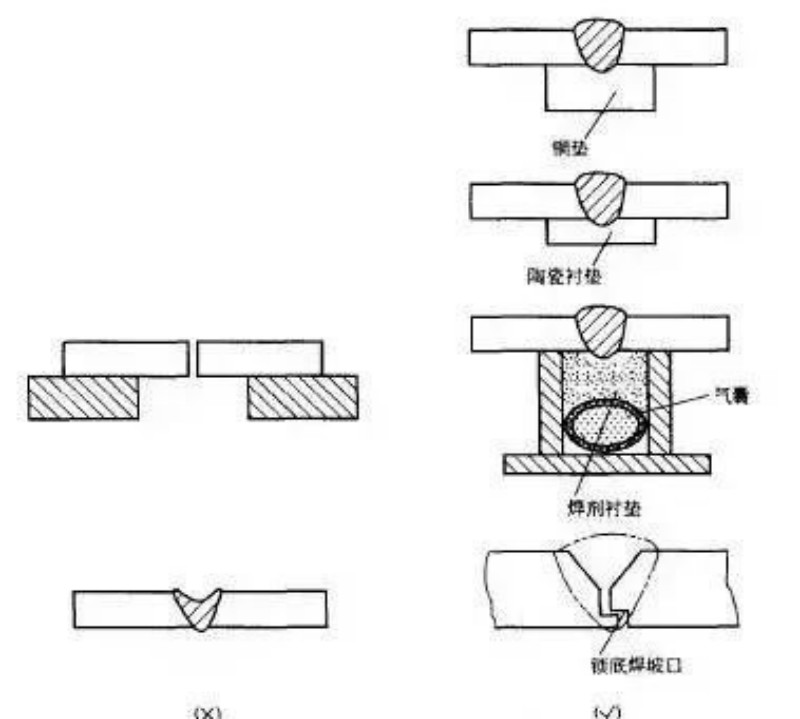

Sukeldatud kaarekeevitamine võib tungida tulekahjudesse, paksusega ühega alla 20 mm. Suure sula basseini tõttu tuleb ühe korraga moodustumise eesmärgi saavutamiseks kasutada sundvormi vooderdist, et sulabassein oleks vooderdis jahtunud ja tahkunud, vastasel juhul on toorikut hõlpsasti läbi põlenud. Läbimise sügavus riputatud keevitamise ajal ei tohiks üldiselt ületada 2/3 plaadi paksusest. Järgmisi protsessimeetodeid saab kasutada ühepoolsete keevitamise ja kahepoolsete vormide jaoks (joonis 2-35):

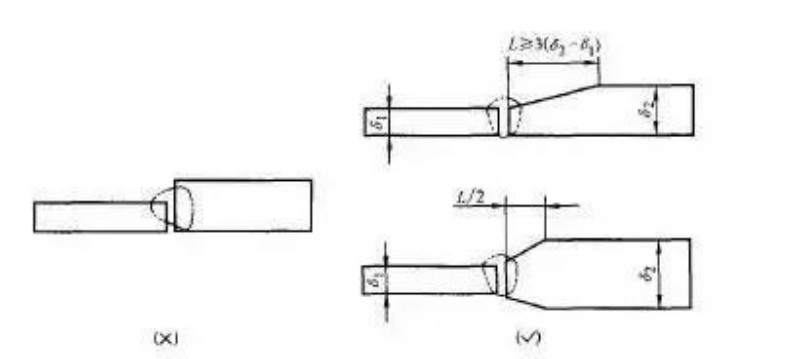

1) Keevitamine vaskpadjal. 2) Ajutisel keraamilisel padjal keevitamine. 3) Keevitamine räbustipadjal. 4) Keevitamine püsipadja või lukupõhja keevitamisel. Erineva paksusega põkkkeevitatud terasplaatide kandevuugi puhul, kui kahe plaadi paksuse hälve ületab standardis määratud vahemikku, valitakse soone suurus vastavalt paksu plaadi paksusele või paksule plaadile. on ühelt või mõlemalt poolt õhendatud õhukese plaadiga sama paksuseks. See võimaldab vältida pinge kontsentratsiooni, mis on põhjustatud äkilistest muutustest põkkkeevitusühenduse ristlõikes.

1) Erinevate plaatide paksuste lubatud paksuste erinevus on toodud tabelis 2-1.

2) Harvenduspikkus. Ühe külje harvendamisel on pikkus 1/2 ühe külje harvendamise pikkusest, nagu näidatud joonisel Harvenduspikkus L}3 (s2一s}); mõlemalt poolt harvendades on hõrenemine 2-34.

Võrdse paksusega plaatidega keevitusliigendid peaksid keevitult juhtme olema keevisõmbluse keskjoonel. Kui keevitusjuhtme ei ole tsentreeritud, võib see põhjustada selliseid puudusi nagu mittetäielik läbitungimine ja keevisõmbluse nihe. Ebavõrdse paksuse plaatidega keevitusliigenditega tuleks keevitult traat paksu plaadi poole kallutada, nii et selle sulamiskiirus oleks sama kui õhukese plaadi oma, nii et keevisõmblus oleks korralikult moodustatud. Joonis 2-31 näitab tagumiku liigeste keevitusraadi nihkumist.

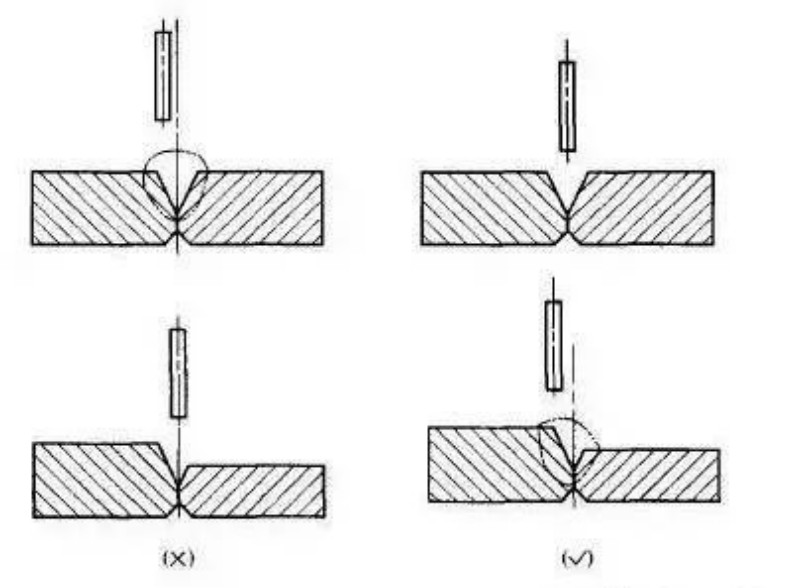

Keevitusraadi kalduvuse suund ja suurus on erinev ning kaare puhumisjõud ja termiline toime sula basseinile on erinevad, mis avaldab erinevat mõju keevisõmbluse moodustumisele. Keevituspraktika korral saab keevisõmbluse laiust, sula uurimist ja moodustuskoefitsienti reguleerida, muutes keevitusraadi kalduvuse suunda ja suurust. Siiski tuleks vältida, et keevitusraadi kalle on liiga suur, vastasel juhul tekitab see kehva keevisõmbluse moodustumist. Keevitusraadi kalduvuse suuna ja suuruse mõju keevisõmbluse moodustumisele on näidatud joonisel 2-30.

Xinfa keevitusseadmetel on kõrge kvaliteediga ja madala hinna omadused. Üksikasju saamiseks külastage:Keevitus- ja lõikamisseadmete tootjad – Hiina keevitus- ja lõiketehas ning tarnijad (xinfatools.com)

Keevitusraadi pikenduse pikkuse suurendamine konstantse keevitusvoolu tingimustes võib keevitusraadi sadestumise kiirust suurendada 25% -ni 50% -ni, kuid kui kaarepinge on madal, vähenevad keevisõmbluse läbitungimissügavus ja laius. Suurenenud pikenduspikkusega keevitusjuhtmega keevitatud keevisõmbluse kuju erineb täiesti normaalse pikenduspikkusega keevitatud keevitatud keevisõmblusega. Seetõttu, kui on vaja suuremat läbitungimissügavust, ei ole soovitatav keevitusraadi pikenduse pikkust suurendada. Kui keevitusraadi pikenduspikkust suurendatakse keevitusraadi sadestumise kiiruse suurendamiseks, tuleks kaarepinget suurendada samal ajal, et säilitada sobiv kaare pikkus.

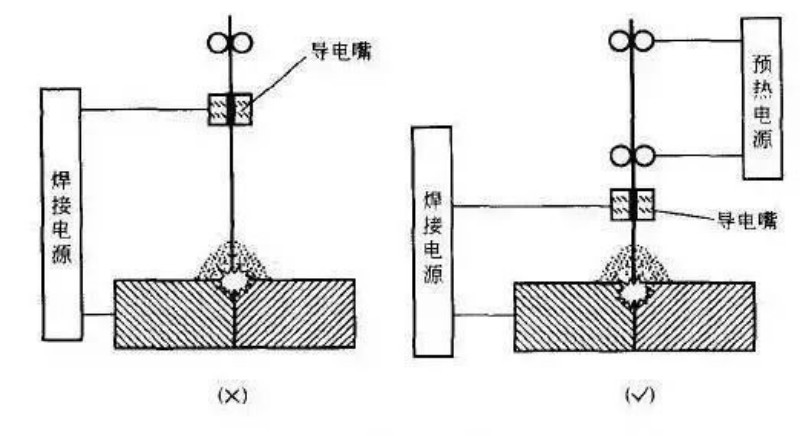

Keevitustraadi eelsoojenduse funktsiooniga sukelkaarkeevitus võib suurendada keevistraadi sulamiskiirust ja keevistraadi sadestumise hulka ilma alusmaterjali soojussisendit suurendamata, saavutades seeläbi keevitamise efektiivsuse parandamise eesmärgi. Keevitustraadi pikenduspikkus ja keevistraadi eelsoojendus on näidatud joonisel 2-29.

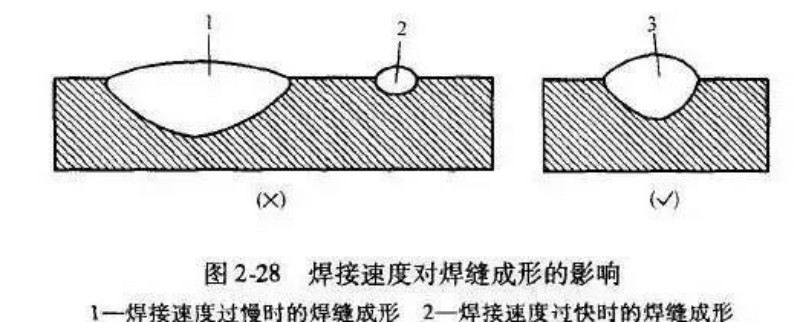

Teatud kaare võimsuse tingimustes muudavad keevituskiiruse muutused keevisõmbluse soojusisendit, muutes seega keevisõmbluse sügavust ja laiust. Kui keevituskiirus on kiire keevisõmbluse ebapiisava kaarekütte tõttu, vähenevad keevisõmbluse sügavus ja laius märkimisväärselt, sulandumissuhe väheneb ja rasketel juhtudel põhjustavad defektid, näiteks alalõke, mittetäielik läbitungimine ja poorsus. Seetõttu tuleb keevituskiiruse suurendamisel suurendada kaarevõimsust, et hoida keevisõmbluse sügavust ja laiust konstantseks. Joonis 2-28 näitab keevituskiiruse mõju keevisõmbluse moodustumisele.

Kaarekeevituse ajal määratakse kaarepinge vastavalt keevitusvoolu suurusele, see tähendab teatud keevitusvoolu korral kaare pikkust konstantsena, et tagada kaare põletamine stabiilselt ja keevisõmblus moodustatakse mõistlikult . Järgmisi olukordi tuleks aga erinevalt käsitleda:

1) Kui mitmekihilise keevisõmbluse pinna keevisõmblus on halvasti kokku pandud või tagumiku keevisõmbluse juurepipp on liiga suur, ei tohiks kaarepinge olla liiga väike. 2) Sügavate soone keevisõmblusi ei tohiks keevitada kõrgema kaarepingega. Erinevatele kaarepingetele vastavate spetsiaalsete osade keevisõmbluse moodustumine on näidatud joonisel 2-27.

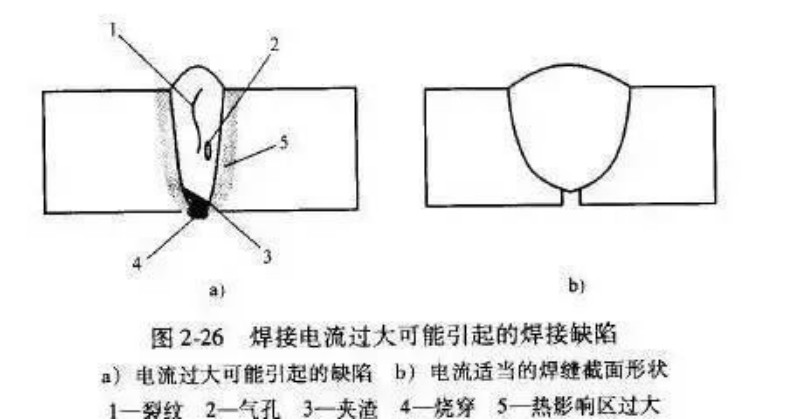

Teatud tingimustes võib keevitusvoolu muutmine muuta keevituskiraadi sulamiskiirust ja keevisõmbluse läbitungimissügavust. Keevitusvoolu liigne suurendamine põhjustab aga paratamatult keevisõmbluse liigset kõrgust ja liigset läbitungimissügavust, mille tulemuseks on keevisõmbluse moodustumine. Samal ajal süvendab see liigne keevisõmbluse moodustumine keevisõmbluse kokkutõmbumist, põhjustades seeläbi selliseid defekte nagu keevituspraod, poorid, räbu lisamine, samuti liigsed kuumusega mõjutatud tsoonid ja liigne keevitusdeost. Seetõttu tuleb keevitusvoolu suurendamisel vastavalt sobiva keevisõmbluse kuju tagamiseks ARC -pinget vastavalt suurendada. Keevitusdefektid, mis võivad olla põhjustatud liigsest keevitusvoolust, on näidatud joonisel 2-26.

Postitusaeg: 29. september 2024