MIG-keevitusrakendustes on sujuv traadi etteandetee kriitilise tähtsusega. Keevitustraat peab saama kergesti söötma sööturi poolilt läbi jõutihvti, voodri ja püstoli ning kuni kontaktotsani, et luua kaar. See võimaldab keevitusoperaatoril säilitada ühtlast tootlikkuse taset ja saavutada keevisõmbluse head kvaliteeti, minimeerides samal ajal kulukaid seisakuid tõrkeotsinguks ja võimalikuks ümbertöötamiseks.

Siiski on mitmeid probleeme, mis võivad traadi etteandmist häirida. Need võivad põhjustada mitmeid probleeme, sealhulgas ebaühtlane kaar, tagasipõlemine (keevisõmbluse tekkimine kontaktotsa sees või peal) ja linnupesa (traadi sasipundar ajamirullides). Uutele keevitusoperaatoritele, kes ei pruugi MIG-keevitusprotsessiga nii hästi kursis olla, võivad need probleemid olla eriti masendavad. Õnneks on olemas meetmed probleemide lihtsaks ennetamiseks ja usaldusväärse traadi etteandetee loomiseks.

Keevitusvoodri pikkusel on suur mõju sellele, kui hästi traat läbib kogu tee. Liiga pikk vooder võib põhjustada traadi keerdumise ja kehva etteandmise, samas kui liiga lühike vooder ei toeta traadi läbimisel piisavalt tuge. See võib lõppkokkuvõttes viia kontaktotsa mikrokaarde tekkeni, mis põhjustab tagasipõlemist või kulumaterjali enneaegset riket. See võib olla ka ebaühtlase kaare ja lindude pesitsemise põhjus.

Kärbi vooderdust õigesti ja kasuta õiget süsteemi

Kahjuks on keevitusvoodri trimmimise probleemid tavalised, eriti vähem kogenud keevitajate seas. Keevituspüstoli vooderdise korrektse trimmimisega seotud oletustest vabanemiseks – ja veatu traadi etteandetee saavutamiseks – kaaluge süsteemi, mis välistab vajaduse mõõta voodrit vahetamisel. See süsteem lukustab vooderdise püstoli tagaosas, võimaldades keevitusoperaatoril seda toitetihvtiga kohakuti trimmida. Voodri teine ots lukustub püstoli esiosas kontakti otsas; see on kontsentriliselt joondatud kahe punkti vahel, nii et vooder ei laiene ega tõmbu kokku tavaliste liigutuste ajal.

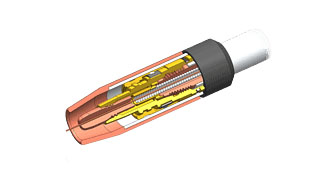

Süsteem, mis lukustab voodri paigale püstoli taga ja ees, tagab sujuva traadi etteandetee – kogu tee läbi kaela kulumaterjalide ja keevisõmbluseni – nagu siin näidatud.

Kui kasutate tavalist vooderdust, vältige voodri trimmimisel püstoli väänamist ja kasutage voodri trimmimõõturit, kui see on kaasas. Siseprofiiliga vooderdised, mis tekitavad keevistraadile vähem hõõrdumist selle läbimisel, on hea valik tõhusa traadi etteandmise saavutamiseks. Nendel on spetsiaalne kate ja need on keritud suuremast profiilmaterjalist, mis muudab voodri tugevamaks ja pakub sujuvat söötmist.

Kasutage õiget kontaktotsakut ja paigaldage õigesti

Keevituskontakti otsiku suuruse ja traadi läbimõõduga vastavusse viimine on veel üks viis selge traadi etteandetee säilitamiseks. Näiteks 0,035-tolline traat tuleks sobitada sama läbimõõduga kontaktotsaga. Mõnel juhul võib parema traadi etteandmise ja kaare juhtimise saavutamiseks olla soovitav kontaktotsa ühe suuruse võrra vähendada. Küsige soovitusi usaldusväärselt keevitustarvikute tootjalt või keevitusseadmete edasimüüjalt.

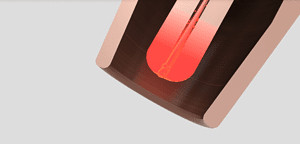

Otsige kulumist võtmeaukude kujul (kui kontaktotsa ava on kulunud ja piklik), kuna see võib põhjustada tagasipõlemist, mis takistab traadi etteandmist.

Paigaldage kontaktotsik kindlasti õigesti, pingutades seda sõrmega tihedalt, et vältida otsa ülekuumenemist, mis võib takistada traadi etteandmist. Soovitatud pöördemomendi spetsifikatsiooni leiate keevituskontakti otsiku tootja kasutusjuhendist.

Valesti trimmitud vooder võib põhjustada lindude pesitsemist või traadi sasipuntra ajamirullides, nagu siin näidatud.

Valige õiged veorullid ja seadke pinge korralikult

Ajamirullid mängivad olulist rolli MIG-keevituspüstoli sujuva traadi etteandetee tagamisel.

Ajamirulli suurus peaks vastama kasutatava traadi suurusele ja stiil sõltub traadi tüübist. Täistraadiga keevitamisel toetab V-soonega ajamirull head etteandmist. Flux-südamikuga juhtmed – nii gaasi- kui ka isevarjestatud – ja metallsüdamikuga traadid töötavad hästi V-kujulise rihveldatud ajamirullidega. Alumiiniumi keevitamiseks kasutage U-soonega ajamirulle; alumiiniumtraadid on väga pehmed, nii et see stiil ei purusta ega kahjusta neid.

Veorulli pinge seadistamiseks keerake traadisööturi nuppu poole pöörde võrra, mis on möödas libisemisest. Tõmmake MIG-püstoli päästikut, sisestades traadi kinnaskäesse ja keerates seda aeglaselt. Traat peaks saama sööta ilma libisemiseta.

Mõista keevitustraadi mõju etteandevõimele

Traadi etteandmist mõjutavad nii keevitustraadi kvaliteet kui ka selle pakendi tüüp. Kvaliteetne traat kipub olema ühtlasema läbimõõduga kui madala kvaliteediga, mis muudab kogu süsteemi läbimise lihtsamaks. Sellel on ka ühtlane valu (läbimõõt, kui traadi pikkus lõigatakse poolilt maha ja asetatakse tasasele pinnale) ja spiraal (kaugus, mil traat tasasest pinnast tõuseb), mis suurendavad traadi etteandetavust.

Kuigi kvaliteetsem traat võib maksta rohkem ette, võib see aidata vähendada pikaajalisi kulusid, minimeerides söötmisprobleemide riski.

Kontrollige kontaktotsa võtmeauku suhtes, kuna see võib põhjustada põletusi (keevisõmbluse tekkimine kontaktotsa sisse või peale), nagu on näidatud sellel joonisel.

Suurte trumlite traadil on tavaliselt pakendist väljastamisel suur kiht, nii et need kipuvad söötma sirgemalt kui poolilt pärit traadid. Kui keevitusoperatsiooni maht suudab toetada suuremat trumlit, võib seda kaaluda nii traadi etteandmisel kui ka ümberlülitamise seisakuaja vähendamisel.

Investeeringu tegemine

Lisaks parimate tavade järgimisele selge traadi etteandetee loomiseks – ja teadmisele, kuidas probleeme kiiresti tõrkeotsingut teha – on oluline omada usaldusväärseid seadmeid. Esialgne investeering kvaliteetsesse traadi etteandjasse ja vastupidavatesse keevitustarvikutesse võivad end pikas perspektiivis ära tasuda, vähendades traadi etteandmisprobleemidega seotud probleeme ja kulusid. Vähem seisakuid tähendab rohkem keskendumist osade tootmisele ja nende klientideni jõudmisele.

Postitusaeg: 14. märts 2017